Werner Breitschädel GmbH WB (WB GmbH) w Bad Endorf produkuje głównie małe części z tworzyw sztucznych o wysokim stopniu złożoności dla firm z branży elektrycznej, kolejowej, lotniczej i inżynierii mechanicznej, oraz rzadziej motoryzacyjnej.

„Obrabiany przedmiot o długości 200 mm jest już dla nas bardzo dużą częścią”, zauważa Werner Breitschädel, który od 30 lat zarządza rodzinną firmą założoną w 1950 roku.

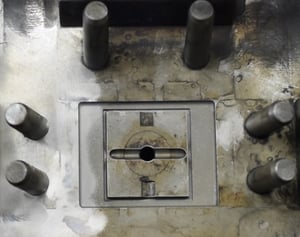

Wymagania dotyczące tolerancji są odpowiednio wysokie, często w zakresie setnych części milimetra. Produkcja narzędzi i form dla tych precyzyjnych komponentów również odbywa się w WB GmbH. Filigranowe narzędzia do formowania wtryskowego są projektowane i produkowane przez doświadczonych pracowników w ścisłym porozumieniu z klientem przy użyciu najnowszej technologii CAD i CAM.

„Zazwyczaj budujemy formy dla naszych klientów, a następnie zawieramy z nimi umowę użyczenia i produkujemy plastikowe części jako usługodawca. Gwarantujemy naszym klientom minimalną ilość części dla każdej wyprodukowanej przez nas formy", mówi Werner Breitschädel, opisując model biznesowy.

Zakres zadań

Na dwunastu wtryskarkach pracujących w systemie trzyzmianowym przetwarzanych jest około 220 różnych tworzyw sztucznych, w tym tworzywa termoutwardzalne wzmacniane długimi włóknami, wysokotemperaturowe tworzywa termoplastyczne, takie jak PEEK i tworzywa termoplastyczne wzmacniane włóknami.

„Wiele tworzyw sztucznych jest na przykład wyposażonych w domieszki ogniotrwałe. Dodatki te często powodują odgazowywanie. Powstające opary tworzą powłokę na powierzchni urządzenia, co wpływa na jakość elementu. By zachować stałą jakość na wysokim poziomie istotne jest regularne czyszczenie form.”, wyjaśnia Günther Hartl, asystent zarządu w WB GmbH

W zależności od używanego tworzywa sztucznego, formy są czyszczone do jednego razu na zmianę, ale zawsze po zakończeniu pracy. Aby uniknąć uszkodzenia delikatnych powierzchni i konturów filigranowych form, wcześniej były one zawsze czyszczone w kąpieli ultradźwiękowej. W tym celu musiały być wyjmowane z wtryskarki, demontowane, czyszczone, a następnie ponownie montowane. Powodowało to nie tylko przerwy w produkcji trwające co najmniej cztery godziny, ale także wymagało średnio dwóch pracowników. Po czyszczeniu w kąpieli ultradźwiękowej, na powierzchniach nadal pozostawały pewne zabrudzenia, które musiały być usuwane ręcznie przy użyciu drobnego papieru ściernego.

„Proces ścierny także usuwał minimalną ilość substratu. To, jak również wysokie koszty czasu i pracy, skłoniło nas do przeprowadzenia kilka lat temu testów maszyn do czyszczenia granulatem suchego lodu. Nie był on jednak odpowiedni dla naszych delikatnych form", wyjaśnia Günther Hartl.

Rozwiązanie Cold Jet

Na targach Fakuma kierownictwo firmy dowiedziało się o innowacyjnym systemie czyszczenia suchym lodem i³ MicroClean firmy Cold Jet. System wykorzystuje zestalony dwutlenek węgla, który jest produktem ubocznym procesów chemicznych lub przemysłowych. Jest zatem neutralny dla środowiska.

Na targach Fakuma kierownictwo firmy dowiedziało się o innowacyjnym systemie czyszczenia suchym lodem i³ MicroClean firmy Cold Jet. System wykorzystuje zestalony dwutlenek węgla, który jest produktem ubocznym procesów chemicznych lub przemysłowych. Jest zatem neutralny dla środowiska.

Czyszczenie suchym lodem Cold Jet:

-

nie uszkadza powierzchni ani oprzyrządowania, ponieważ wykorzystuje nieścierne medium w postaci granulek CO2 pochodzących z recyklingu

-

nie pozostawia żadnych odpadów wtórnych, ponieważ cząsteczki suchego lodu sublimują pod wpływem uderzenia - zamieniając się z ciała stałego w gaz

-

nie powoduje dalszego zanieczyszczenia

-

jest bezpieczne i nietoksyczne, a co za tym idzie zmniejsza narażenie pracowników na niebezpieczne chemiczne środki czyszczące

-

skraca przestoje, gdyż możliwe jest czyszczenie w temperaturze roboczej, na miejscu, bez demontażu.

Oto pięć powodów, dla których warto rozważyć czyszczenie suchym lodem w przetwórstwie tworzyw sztucznych, porównując tę metodę z innymi tradycyjnymi rozwiązaniami.

Urządzenie i³ MicroClean wykorzystuje bloki suchego lodu, z których zeskrawane są (dzięki opatentowanej przez Cold Jet technologii) małe, bezwonne mikrocząsteczki suchego lodu. W porównaniu z konwencjonalnymi granulkami suchego lodu, tworzą one drobniejszy strumień czyszczący, który może penetrować skomplikowane kontury i wgłębienia, umożliwiając delikatne, ale skuteczne czyszczenie wrażliwych na uszkodzenia powierzchni. Ponadto system MicroClean generuje znacznie mniej hałasu niż inne urządzenia wykorzystujące suchy lód.

Dowiedz się więcej jak działa czyszczenie suchym lodem.

Po udanej demonstracji w WB GmbH podjęto decyzję o testowaniu urządzenia przez cztery tygodnie.

„Z jednej strony pozwoliło nam to poznać konkretne korzyści dla naszej firmy. Z drugiej strony, podczas fazy testowej zdaliśmy sobie sprawę, że urządzenie jest łatwe w obsłudze, a zatem akceptacja wśród pracowników jest wysoka. Kolejną zaletą jest mobilność tego systemu. Oznacza to, że możemy go z łatwością używać w warsztacie formowania wtryskowego i przy produkcji narzędzi” - mówi Werner Breitschädel, podsumowując powody decyzji o inwestycji.

Rezultat finalny

Firma korzysta z urządzenia MicroClean z różnymi dyszami strumieniowymi. Płaskie powierzchnie są czyszczone dyszą szerokostrumieniową o szerokości strumienia 2,2 cm. Miejscowe i uporczywe zabrudzenia można niezawodnie usunąć za pomocą dyszy okrągłej. Brud z zagłębień, narożników i krawędzi, a także innych trudno dostępnych miejsc można czyścić za pomocą dyszy kątowej o kącie obrotu 90 stopni, którą można obracać o 360 stopni. Oświetlenie LED zintegrowane z ergonomicznie zaprojektowanym aplikatorem zapewnia optymalne oświetlenie czyszczonych obszarów. Ciśnienie strumienia i ilość lodu można indywidualnie dostosować do danej powierzchni i stopnia zabrudzenia, co zapewnia najbardziej ekonomiczne wykorzystanie sprężonego powietrza i suchego lodu.

„Teraz pracownik czyści formy podczas produkcji bez demontażu i rozbierania. Osiągamy czasami zdumiewający efekt czyszczenia w zaledwie 15 minut w porównaniu do wcześniejszych minimum czterech godzin. Pozwala nam to na częstsze czyszczenie, a tym samym dalszą poprawę jakości wyrobów. Co nie mniej ważne, musimy rzadziej demontować formy wtryskowe, co wydłuża ich żywotność” - informuje Günther Hartl.

Oprócz wtryskowni i³ MicroClean używany jest również przez Dział Utrzymania Ruchu w narzędziowni. Zdemontowane komponenty są najpierw czyszczone suchym lodem, co skraca czas czyszczenia ultradźwiękami i eliminuje konieczność ręcznego czyszczenia ściernego w etapie końcowym.

„Urządzenie MicroClean oferuje nam wiele korzyści, dlatego rekomendujemy jej stosowanie zaprzyjaźnionym firmom” - podsumowuje Werner Breitschädel.

Jeśli zainteresował Cię temat czyszczenia suchym lodem i chciałbyś z nami porozmawiać na temat, napisz do nas!

.png) United States

United States